A fundição de metal é a base da fabricação moderna, fornecendo a base para moldar diversas indústrias. Este guia abrangente investiga vários métodos de fundição, revelando seus princípios de funcionamento e examinando os extensos escopos de aplicação que os tornam parte integrante da produção.

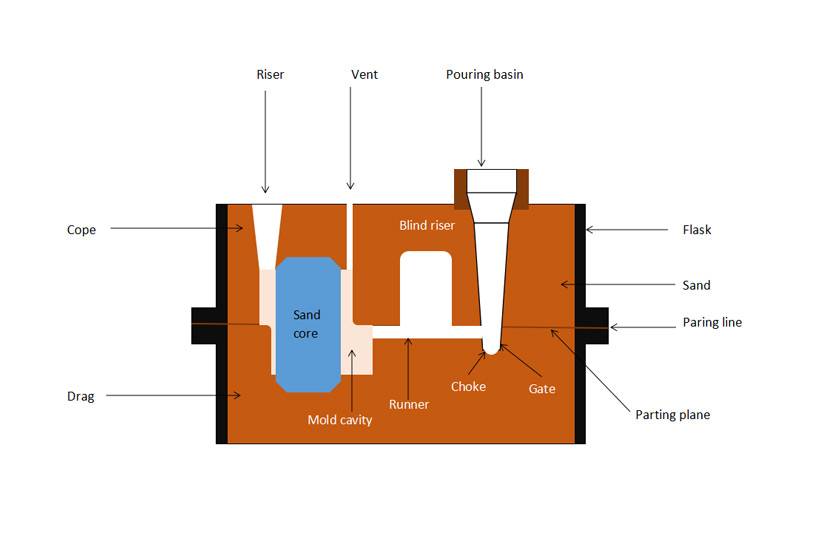

1. Fundição em Areia

Princípio de funcionamento:

A simplicidade da fundição em areia reside na criação de moldes a partir da areia. O processo envolve formar um padrão, montar o molde e despejar cuidadosamente o metal fundido na cavidade.

Escopo de aplicação:

Versatilidade é a marca registrada da fundição em areia. Adequado para metais ferrosos e não ferrosos, é excelente na produção de formas complexas e facilita a produção em larga escala.

Vantagens:

Baixo Custo: A areia é um material abundante e barato.

Versatilidade: Adequado para vários metais e designs complexos.

Produção em larga escala: Ideal para produção em massa.

Desvantagens:

Acabamento de superfície: O acabamento de superfície pode ser áspero em comparação com outros métodos.

Tolerância: As tolerâncias podem não ser tão rígidas como nos métodos de precisão.

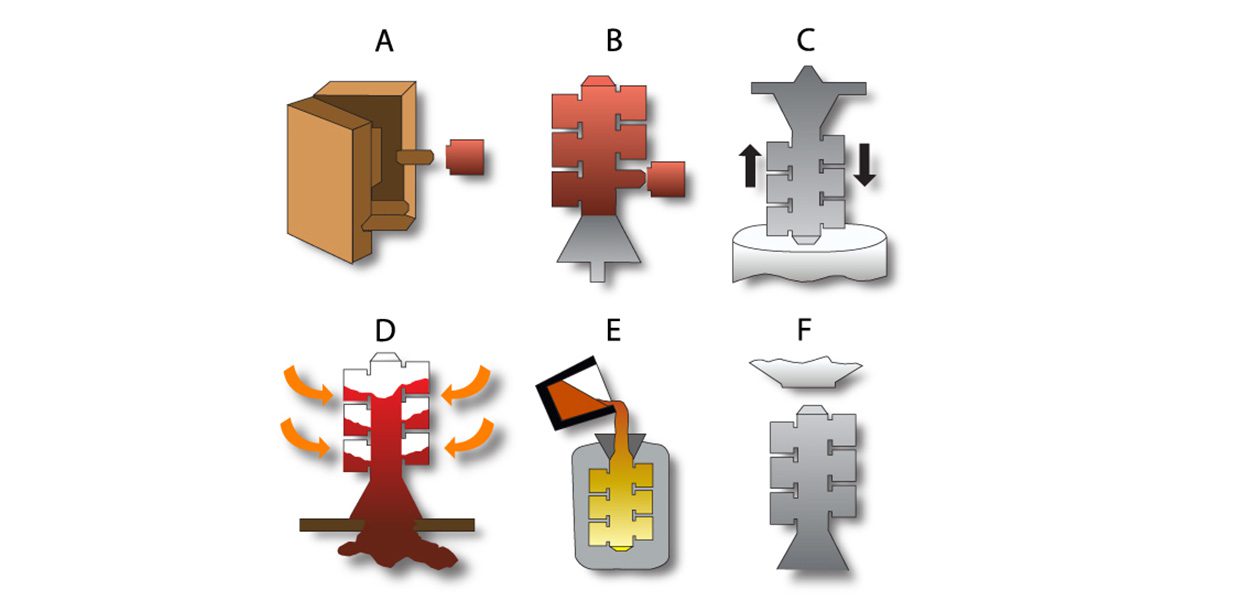

2. Fundição de investimento

Princípio de funcionamento:

A fundição por cera perdida, ou fundição por cera perdida, envolve a criação de um padrão de cera, revestimento com uma casca de cerâmica e derretimento da cera para criar uma cavidade para o metal.

Escopo de aplicação:

Proeminente nas indústrias aeroespacial e joalheira, a fundição de precisão é reverenciada por sua precisão e capacidade de reproduzir detalhes intrincados.

Vantagens:

Alta precisão: Excelente para designs complexos e detalhes finos.

Acabamento superficial liso: Produz peças fundidas com pós-processamento mínimo.

Versatilidade: Pode fundir vários metais.

Desvantagens:

Custo: Custo mais alto em comparação com alguns outros métodos.

Taxa de produção: Mais lenta em comparação com algumas técnicas de alto volume.

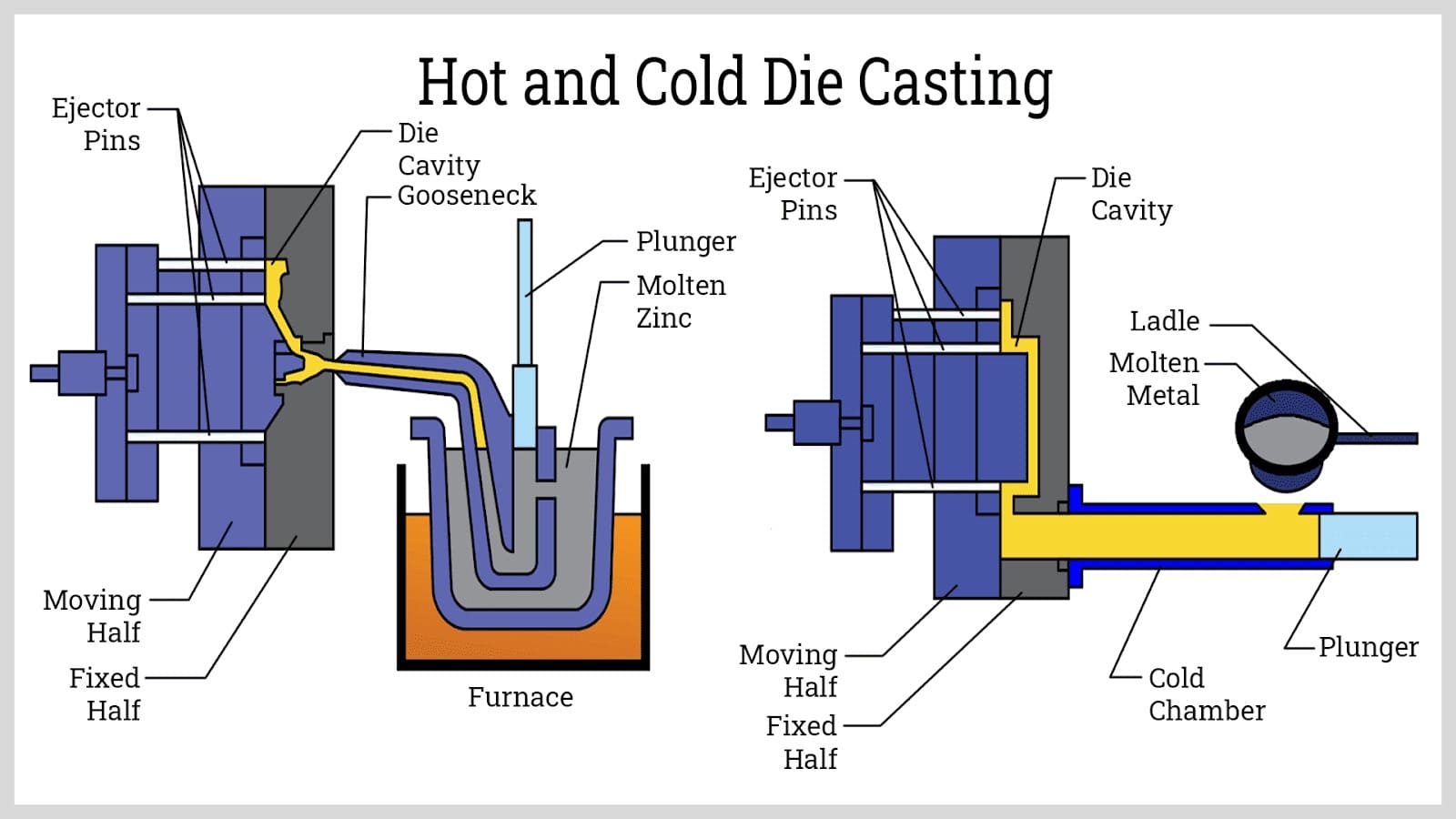

3. Fundição sob pressão

Princípio de funcionamento:

A fundição sob pressão injeta metal fundido em um molde de aço sob alta pressão, garantindo uma rápida solidificação e a produção de peças precisas.

Escopo de aplicação:

Amplamente utilizada nas indústrias automotiva e eletrônica, a fundição sob pressão é ideal para a produção em alto volume de componentes complexos.

Vantagens:

Alta taxa de produção: Tempos de ciclo rápidos para produção em massa.

Formas Complexas: Adequado para designs intrincados e complexos.

Precisão Dimensional: Alta precisão e tolerâncias restritas.

Desvantagens:

Custo de ferramentas: O custo inicial de ferramentas pode ser alto.

Limitações de material: Limitado a certos tipos de metais.

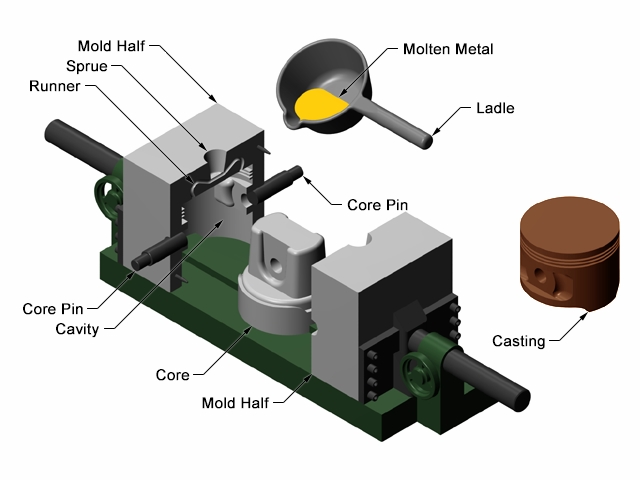

4. Fundição em Molde Permanente

Princípio de funcionamento:

A fundição em molde permanente utiliza moldes metálicos reutilizáveis e pode ser por gravidade ou de baixa pressão, proporcionando flexibilidade na escolha da técnica.

Escopo de aplicação:

Focado na precisão dimensional, é amplamente utilizado para fundição de ligas de alumínio e cobre.

Vantagens:

Precisão Dimensional: Adequado para peças com tolerâncias restritas.

Reutilização: Os moldes podem ser usados várias vezes.

Econômico: Custos de ferramentas mais baixos em comparação com alguns métodos.

Desvantagens:

Complexidade: Limitada a projetos menos complexos em comparação com outros métodos.

Limitações de material: Mais adequado para determinados metais.

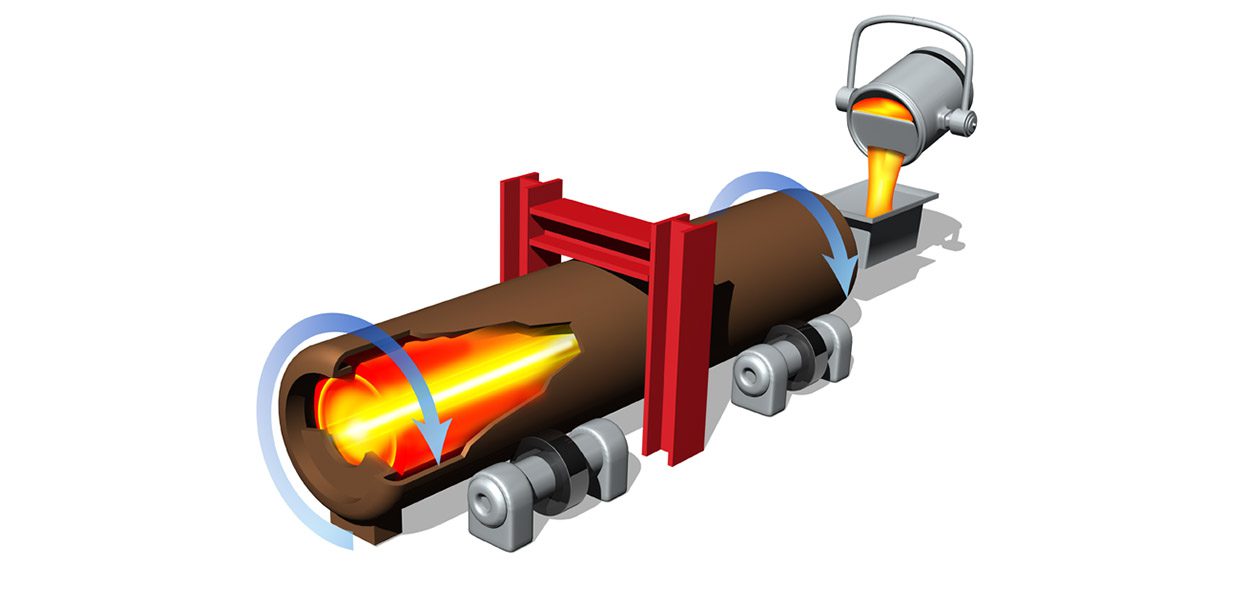

5. Fundição Centrífuga

Princípio de funcionamento:

A fundição centrífuga envolve despejar metal fundido em um molde rotativo, garantindo distribuição uniforme para peças fundidas cilíndricas ou em forma de disco.

Escopo de aplicação:

Ideal para criar peças fundidas homogêneas e sem defeitos, comumente usadas para tubos, tubos e componentes rotacionalmente simétricos.

Vantagens:

Qualidade: Peças fundidas homogêneas e sem defeitos.

Econômico: Eficiente para determinados formatos e tamanhos.

Economia de materiais: Minimiza o desperdício de materiais.

Desvantagens:

Formas limitadas: restritas a peças rotacionalmente simétricas.

Custo do equipamento: Pode ser necessário equipamento especializado.

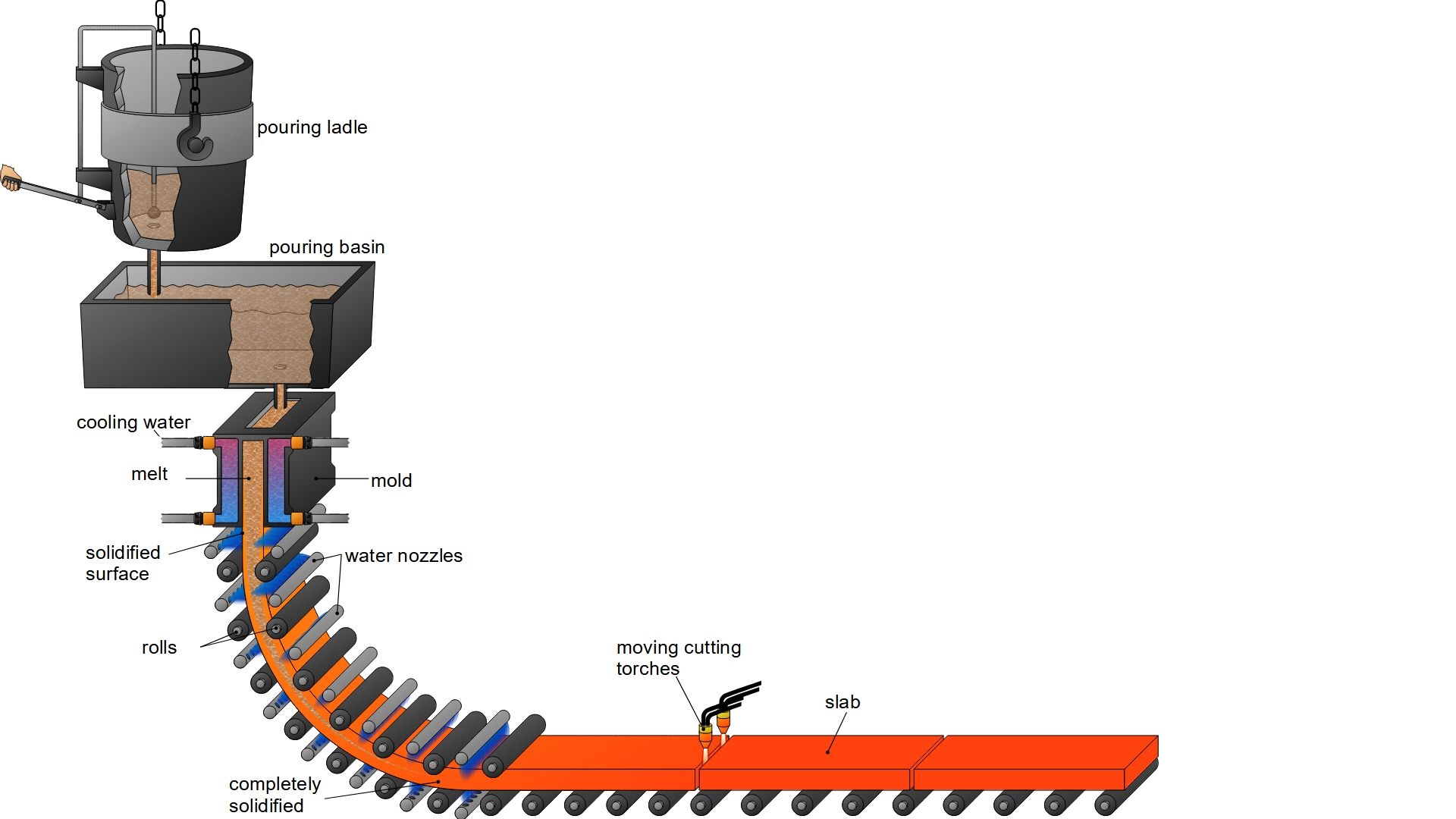

6. Fundição Contínua

Princípio de funcionamento:

A fundição contínua envolve o vazamento contínuo de metal fundido em moldes resfriados a água, eficientes para a produção de formas metálicas longas.

Escopo de aplicação:

Amplamente utilizado para a produção de produtos metálicos longos, como vigas e lajes.

Vantagens:

Eficiência: Produção contínua e ininterrupta.

Economia de materiais: Minimiza o desperdício de materiais.

Qualidade: Estrutura homogênea e propriedades mecânicas melhoradas.

Desvantagens:

Custo Inicial de Configuração: Alto investimento inicial em equipamentos.

Formas Limitadas: Adequado principalmente para formas longas.

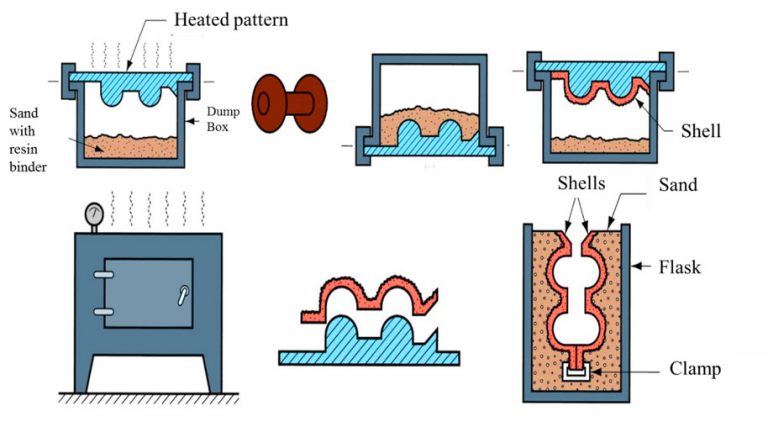

7. Moldagem de casca

Princípio de funcionamento:

A moldagem em concha, semelhante à fundição em areia, utiliza areia revestida de resina para criar moldes. O processo envolve aquecer a casca para formar um molde robusto.

Escopo de aplicação:

As indústrias que buscam peças fundidas de alta precisão, como automotiva e aeroespacial, se beneficiam da moldagem em casca.

Vantagens:

Precisão: Boa precisão dimensional e acabamento superficial.

Alta taxa de produção: Mais rápida que a fundição em areia tradicional.

Versatilidade: Adequado para uma variedade de metais.

Desvantagens:

Custo do equipamento: O custo de configuração inicial pode ser maior.

Resíduos de material: Alguns resíduos de material na forma de casca.

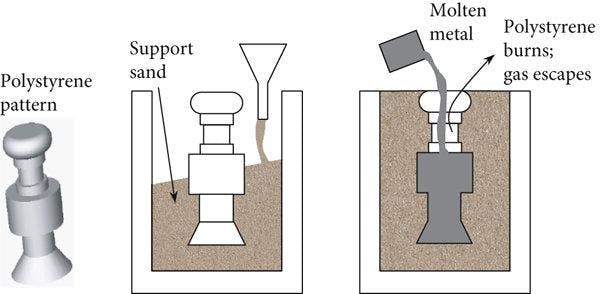

8. Fundição de espuma perdida

Princípio de funcionamento:

A fundição de espuma perdida envolve a criação de um padrão de espuma, revestimento com um material refratário e vazamento de metal fundido para substituir a espuma.

Escopo de aplicação:

Ideal para peças complexas e complexas, comumente empregadas em fundições e fabricação automotiva.

Vantagens:

Formas complexas: adequadas para designs complexos.

Usinagem Reduzida: É necessária uma usinagem pós-fundição mínima.

Versatilidade: Pode ser utilizado em diversos metais.

Desvantagens:

Custo do padrão: Os padrões de espuma podem ser caros.

Acabamento superficial: Pode não atingir o mesmo acabamento superficial que os métodos de precisão.

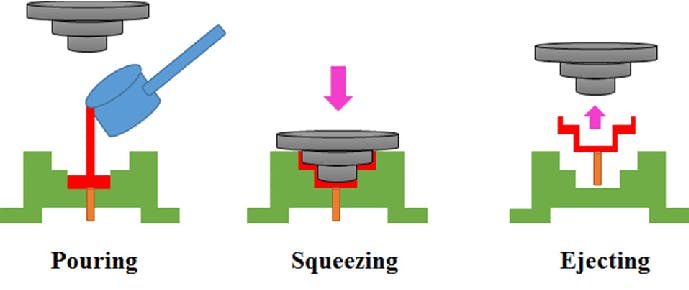

9. Fundição por compressão

Princípio de funcionamento:

A fundição por compressão envolve a aplicação de pressão ao metal fundido durante a solidificação, melhorando as propriedades mecânicas da peça fundida.

Escopo de aplicação:

Indústrias que exigem componentes de alta resistência recorrem à fundição por compressão por sua capacidade de melhorar as propriedades mecânicas.

Vantagens:

Propriedades aprimoradas: Propriedades mecânicas aprimoradas.

Precisão: Boa precisão dimensional.

Versatilidade: Pode ser usado em diversas ligas.

Desvantagens:

Complexidade: É necessário equipamento especializado.

Limitações de material: Mais adequado para ligas específicas.

A diversidade de métodos de fundição de metais garante que os fabricantes possam escolher a técnica mais adequada às suas necessidades específicas. Cada método traz vantagens e desvantagens exclusivas, tornando a decisão multifacetada e dependente de fatores como volume de produção, complexidade da peça e requisitos de material. À medida que a tecnologia avança, o mundo da fundição de metais continua a evoluir, prometendo métodos ainda mais eficientes e precisos para moldar o futuro da produção.